Производители мебели из массива дерева ручной работы

Когда слышишь словосочетание ?производители мебели из массива дерева ручной работы?, сразу представляется бородатый мужик в мастерской со стружкой на полу. Но в реальности это часто выглядит иначе — например, как у китайского бренда ООО Шаньдун Фу Ван Мебель, где ручная работа сочетается с промышленными масштабами. Многие заблуждаются, думая, что ручная сборка означает полный отказ от станков. На деле фрезеровка ножек может быть машинной, а вот сборка шиповых соединений — всегда ручная. Это я на собственном опыте понял, когда впервые увидел их производство.

Что скрывается за термином ?ручная работа?

Вот смотрите: когда мы говорим о мебели из массива дерева, важно различать степень ручного труда. Например, на том же производстве Фу Ван шлифовка происходит в три этапа, причём финишная — исключительно вручную. Это даёт тот самый эффект ?живой? поверхности, который невозможно добиться шлифмашиной. Хотя признаюсь, лет пять назад я пробовал экономить на этом этапе — результат был плачевный, клиенты сразу замечали разницу.

Интересный момент с лакировкой — многие производители переходят на полиуретановые составы, но в ручном производстве до сих пор используют шеллак. Наносят его тампоном в 7-8 слоёв с промежуточной сушкой. Технология муторная, зато покрытие ?дышит? вместе с деревом. Кстати, на сайте https://www.shandongfuwangjiaju.ru есть фото именно такого процесса — видно, что работа кропотливая.

Заметил ещё такую деталь: настоящие мастера никогда не скрывают сучки. Наоборот — обыгрывают их как природную особенность древесины. В том же музее красного дерева Fuwang площадью 15 000 кв.м есть стенд, где показано, как разные породы дерева ведут себя в процессе обработки. Очень познавательно для тех, кто хочет разбираться в теме.

Проблемы масштабирования ручного производства

Когда предприятие вырастает до промышленных объёмов, сохранить качество ручной работы — та ещё задача. Помню, как ООО Шаньдун Фу Ван Мебель открывали новый цех в 2018 — пришлось нанимать и обучать 40 новых столяров. Обучали полгода, причём упор делали не на скорость, а на понимание материала. Дуб, например, требует другого подхода чем орех — более жёсткий, резец тупится быстрее.

Сушка — отдельная головная боль. Идеальная влажность для работы с массивом — 8-10%. Достичь этого в производственных масштабах сложно. Приходится держать склад с климат-контролем, а это дополнительные расходы. Кстати, их фабричный магазин площадью 2 000 кв.м как раз демонстрирует готовые изделия после годичной ?акклиматизации? — мебель не ведёт, не трескается.

Логистика — ещё один камень преткновения. Готовые изделия из массива боятся перепадов температуры. Пришлось разрабатывать специальную упаковку с влагопоглотителями. Хотя один заказ в Сочи всё равно испортился — конденсат в грузовике образовался. Теперь всегда ставим датчики температуры в транспорте.

Экономика ручного труда: стоит ли игра свеч

Себестоимость ручной обработки выше машинной в 3-4 раза — это факт. Но и конечная цена отличается correspondingly. Правда, не все клиенты готовы платить за такие нюансы как, скажем, ручная выборка заболони. Хотя именно это отличает продукцию уровня Фу Ван от массмаркета.

Интересно наблюдать, как меняется спрос. В последние два года клиенты стали более образованными — спрашивают про породу дерева, способ сушки, тип соединений. Видимо, сказывается работа их галереи в древнем торговом городе Чжоукунь — люди приходят, смотрят, вникают в процесс.

Расчёт рентабельности — отдельная песня. Когда 60% стоимости изделия составляет трудозатраты, любая ошибка в проектировании процесса съедает маржу. Мы как-то пробовали оптимизировать раскрой — в итоге получили 15% отходов вместо обычных 8%. Вернулись к старой схеме, хоть и более трудоёмкой.

Материалы: тонкости выбора и подготовки

Возраст дерева — критически важный параметр. Для столешниц берём дуб не моложе 80 лет — более молодой менее устойчив к деформациям. При этом радиальный распил предпочтительнее тангенциального, хоть и дороже. На торговой площади Fuwang Home Plaza как-то проводили демонстрацию — ставили рядом два одинаковых стола из разного распила. Через полгода разница стала заметна невооружённым глазом.

Клеи — отдельная тема. Многие производители экономят на этом, но для ручной работы мебели из массива это недопустимо. Используем только мездровый клей — он хоть и сложнее в работе, но не даёт жёстких швов, позволяет дереву ?играть?. Кстати, это одна из причин, почему антикварная мебель переживает современную — все швы остаются эластичными.

Фурнитура — больной вопрос. Китайские производители часто ставят доводчики ящиков, которые через год ломаются. Пришлось переходить на немецкую фурнитуру, хоть это и удорожает продукцию. Зато клиенты не жалуются — мебель служит десятилетиями.

Перспективы рынка и личные наблюдения

Спрос на мебель ручной работы растёт, но меняется его структура. Если раньше заказывали в основном классику, то сейчас всё чаще просят современные формы с сохранением традиционных технологий. Видимо, сказывается влияние минимализма — люди хотят простые формы, но с ?душой?.

Конкуренция со стороны Польши и Беларуси становится серьёзнее. Их производители научились делать качественную мебель по более низким ценам. Хотя в плане проработки деталей китайские мастера пока впереди — взять хотя бы сложную резьбу, которая есть в ассортименте Фу Ван.

Лично я считаю, что будущее за гибридными технологиями — где-то станок, где-то руки мастера. Главное — не потерять то самое ощущение ?живого? изделия, которое и отличает настоящих производителей мебели из массива дерева ручной работы от конвейерного производства. И судя по тому, как развивается ООО Шаньдун Фу Ван Мебель с их разнообразными площадками — от музея до супермаркета — они это понимают лучше многих.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

диван Fuwang PD8097

диван Fuwang PD8097 -

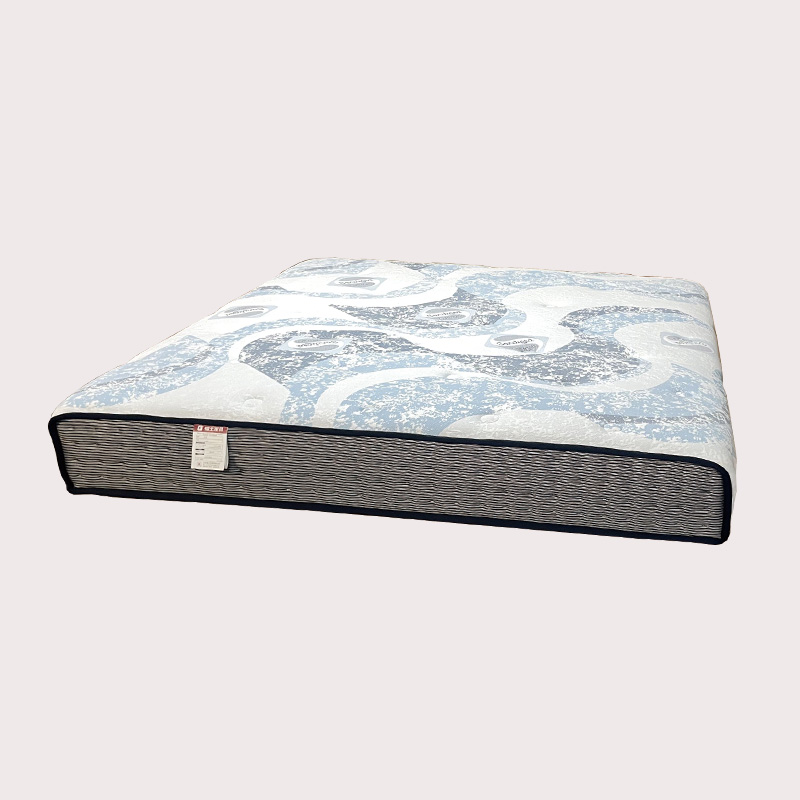

Матрас Fuwang Hamburger

Матрас Fuwang Hamburger -

Диван Fuwang PD8083

Диван Fuwang PD8083 -

Китайский узловой матрас Fuwang

Китайский узловой матрас Fuwang -

Матрас Fuwang TD05

Матрас Fuwang TD05 -

Мягкая кровать Fuwang PD5052

Мягкая кровать Fuwang PD5052 -

Матрас с подсолнухом “Фуванг”

Матрас с подсолнухом “Фуванг” -

Кровать Fuwang PD7205

Кровать Fuwang PD7205 -

Матрас Fuwang Roll Pack № 3

Матрас Fuwang Roll Pack № 3 -

Мягкая кровать Fuwang PD5057

Мягкая кровать Fuwang PD5057 -

Матрас Fuwang Shujing

Матрас Fuwang Shujing -

Мягкая кровать Fuwang PD5050

Мягкая кровать Fuwang PD5050

Связанный поиск

Связанный поиск- матрасы ватные 200 200

- Поставщики детской мебели из массива дерева

- Поставщики матрасов 190

- Цены каталогов диванов

- Метчик для станка din завод в Китае

- Завод по производству плунжерных фрез в Китае

- Антикварная мебель из массива дерева муромская фабрика

- Поставщики мебели нова диван

- цанговый патрон 32 производитель в Китае

- метчик гаечный машинный