Производители мебели из массива дерева для кроватей

Когда говорят о производителях мебели из массива дерева для кроватей, часто представляют просто цех с пилами и столярами. На деле же — это целая экосистема, где от выбора породы дерева до финишного покрытия каждое решение влияет на итог. Многие ошибочно считают, что главное — толщина бруса, а на практике даже хорошо просушенный дуб может пойти трещинами при неправильной сборке каркаса.

Что скрывается за термином 'массив дерева'

В нашей практике бывали случаи, когда клиенты привозили образцы от конкурентов — внешне массив, а на срезе видно склеенные ламели. Это не всегда плохо, но должно указываться честно. Настоящий массив — это когда из цельного куска дерева вырезаются ключевые элементы: боковины, изголовье. Например, в ООО Шаньдун Фу Ван Мебель для кроватей используют цельноламельные щиты камерной сушки — не путать с мебельными щитами из отходов.

Особенно важно как дерево ведет себя в разных климатических условиях. Брали как-то партию ореха для проекта в Сочи — через полгода клиент жаловался на микротрещины. Оказалось, не учли перепад влажности при транспортировке. Теперь всегда делаем адаптационную выдержку на складе.

Кстати, толщина массива — не панацея. Видел кровати из 50-мм бука, которые скрипели сильнее, чем из 30-мм дуба. Все дело в системе креплений и компенсационных зазорах. Иногда лучше добавить ребра жесткости, чем наращивать толщину бесполезно.

Технологические нюансы, которые не видны покупателю

Фу Ван в своем музее красного дерева показывает срезы под разным углом — очень показательно. Например, радиальный распил дает стабильность, но выход материала всего 10-15%. Поэтому многие производители идут на хитрости с тангенциальным распилом — внешне красиво, но стабильность хуже.

Сборка на шкантах и мебельных стяжках — классика, но сейчас все чаще комбинируют с эксцентриковыми стяжками для скрытого монтажа. Правда, это требует точности до миллиметра — наш цех два месяца переучивал операторов на новое оборудование.

Лакокрасочное покрытие — отдельная история. После неудачного опыта с полиуретановыми лаками (пожелтели через год) перешли на водные дисперсии с УФ-отверждением. Дороже, но сохраняет текстуру и не темнеет. На сайте shandongfuwangjiaju.ru есть подробности по технологии — редко кто так открыто делится.

Практические сложности при работе с разными породами

Дуб — казалось бы, идеален для кроватей. Но если пересушить — становится хрупким, особенно в зонах крепления спинки. Приходится добавлять металлические пластины с обратной стороны, хотя это увеличивает стоимость.

Бук — стабилен, но тяжел. Кровать из бука двуспальная может весить под 100 кг — это проблемы и с доставкой, и с установкой. Приходится продумывать разборные конструкции, но тогда теряется монолитность.

Экзотические породы вроде зебрано или венге — отдельный разговор. Не все клиенты понимают, что такие кровати требуют особого микроклимата в спальне. Был прецедент с растрескавшимся изголовьем из макассара — пришлось менять за свой счет, хотя вина была в неправильной эксплуатации.

Организация производства: от сырья до готового изделия

На площадях в 60 000 м2, которые занимает Фу Ван, важно выстроить логистику. Дерево проходит акклиматизацию в отдельном цехе — минимум 2 недели. Потом распил, сушка, повторная выдержка уже в заготовках. Многие мелкие производители экономят на этом этапе — отсюда и проблемы.

Контроль качества на каждом этапе — не просто слова. У нас стоит система, при которой бракованная деталь не проходит дальше по конвейеру. Сначала были потери до 15% материала, сейчас — не более 3-5%.

Упаковка — то, на чем часто экономят. Видел, как прекрасная кровать из массива приезжала с вмятинами потому, что использовали тонкий картон. Теперь всегда двойная упаковка + угловые прокладки из ППЭ.

Подводные камни массового производства

Когда объемы растут, сложно сохранить качество. Фу Ван через это прошел — в 2000-х были жалобы на нестабильность геометрии. Пришлось полностью менять парк станков на ЧПУ и вводить многоуровневый контроль.

Еще момент — унификация деталей. Для массового рынка делают кровати с запасом по размерам матрасов, но иногда это приводит к щелям. Приходится объяснять клиентам, что зазор 1-2 см — это норма для 'дыхания' дерева.

Сроки производства — больной вопрос. Массив не терпит спешки. Идеальный цикл — 45-60 дней от заказа до отгрузки. Но клиенты часто требуют быстрее, и некоторые производители идут на сокращение технологических пауз — потом расплачиваются рекламациями.

Что действительно важно в готовом изделии

Прочность каркаса — проверяю лично на каждой новой модели. Сажусь, встаю, раскачиваю — если есть хоть намек на скрип, отправляю на доработку. Многие забывают, что кровать испытывает динамические нагрузки, а не только статические.

Отделка изголовья — зона повышенного внимания. Там скапливаются пары от дыхания, возможны пятна от косметики. Рекомендую матовые покрытия вместо глянцевых — практичнее и смотрятся дороже.

Ножки — кажется мелочь, но именно они часто ломаются первыми. В наших последних моделях делаем усиленные ножки с возможностью регулировки по высоте — решает проблему неровных полов.

Перспективы развития и новые материалы

Сейчас экспериментируем с гибридными конструкциями — массив плюс металлический каркас внутри. Получается прочнее и легче, но сохраняется визуальная теплота дерева. Правда, традиционалисты такое не всегда принимают.

Интерес к экологичности растет — теперь важны не только сертификаты на древесину, но и на лаки, клеи. В Фу Ван перешли на клеи с нулевой эмиссией формальдегида — себестоимость выросла, но спрос оправдывает.

Будущее — за комбинацией традиционных методов и новых технологий. Например, используем ЧПУ для сложной резьбы, но финишную шлифовку оставляем ручную — машинка не чувствует текстуру так, как пальцы опытного мастера.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Продукт: Мягкая кровать Fuwang PD05056

Продукт: Мягкая кровать Fuwang PD05056 -

Кровать Fuwang PD5067

Кровать Fuwang PD5067 -

Матрас Fuwang Roll Pack № 3

Матрас Fuwang Roll Pack № 3 -

Мягкая кровать Fuwang PD5037

Мягкая кровать Fuwang PD5037 -

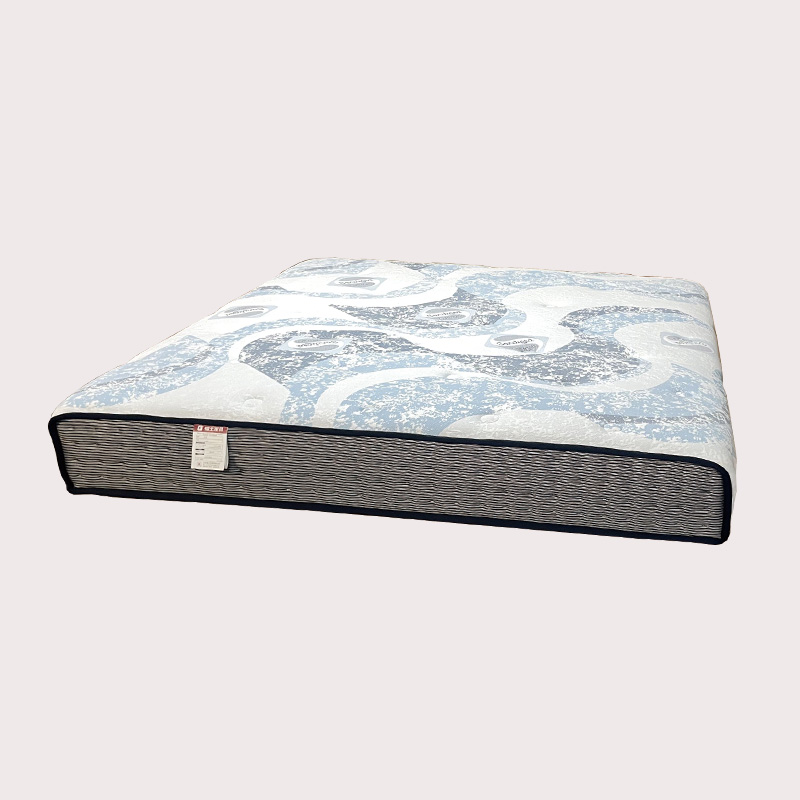

Матрас Fuwang Shujing

Матрас Fuwang Shujing -

диван Fuwang PD9825

диван Fuwang PD9825 -

Диван Fuwang PD-8089

Диван Fuwang PD-8089 -

Матрас Fuwang TD05

Матрас Fuwang TD05 -

Матрас Fuwang Millennium

Матрас Fuwang Millennium -

Матрас Fuwang Hamburger

Матрас Fuwang Hamburger -

Мягкая кровать Fuwang PD5052

Мягкая кровать Fuwang PD5052 -

Мягкая кровать Fuwang PD5053

Мягкая кровать Fuwang PD5053

Связанный поиск

Связанный поиск- Производители цанг er16 в Китае

- Производители резьбовых вставок 16ir из Китая

- фреза с квадратным уступом

- Производитель твердосплавных вставок для токарных резцов по металлу купить

- пластина резьбовая 16er

- Китайские производители длинных сверл с твердосплавными наконечниками

- кухонная мебель из массива дерева

- твердосплавные токарные пластины купить

- Фабрика разноцветных диванов

- Поставщики тонких расточных инструментов из Китая