Фабрика кроватей из массива дерева

Когда слышишь 'фабрика кроватей из массива дерева', многие представляют конвейер с безликими изделиями. Но на деле это скорее лаборатория, где каждый этап — от выбора древесины до финишной обработки — требует ручных операций. Вот что действительно важно: даже при массовом производстве сохраняется индивидуальный подход к каждой детали.

Мифы о производстве деревянных кроватей

Самый распространенный миф — что массив дерева всегда тяжелый и громоздкий. На практике мы в ООО Шаньдун Фу Ван Мебель используем разные породы: например, для каркасов часто берем более легкий ясень, который при правильной сушке не уступает дубу по прочности, но дает меньшую нагрузку на крепления.

Еще одно заблуждение — будто все фабрики работают исключительно с новым лесом. Мы уже с 2018 года экспериментируем с рекуперацией древесины из старых построек. Правда, в 2020 году была неудачная партия — недосушенный материал из разобранных амбаров привел к деформации двух десятков изголовий. Пришлось пересматривать всю технологию выдержки.

Кстати, о технологии: многие думают, что современное оборудование решает все. Но наш опыт показывает, что даже немецкие фрезерные станки не заменят опытного мастера при подборе текстуры для фасадных деталей. Особенно это важно для кроватей с резными элементами.

Как выбирается древесина для кроватей

В нашем регионе Цзыбо исторически сложилась культура работы с твердыми породами. Но для массового производства пришлось разрабатывать гибридный подход: например, для несущих конструкций используем местный дуб, а для декоративных вставок — привозной орех. Это снижает конечную стоимость без потери качества.

Интересный момент: при закупке леса мы всегда учитываем сезон спиливания. Древесина, заготовленная зимой, имеет меньшую влажность — это уменьшает риск внутренних напряжений. Об этом редко пишут в учебниках, но на практике разница заметна даже после камерной сушки.

С 2022 года мы внедрили систему маркировки каждой доски. Это позволяет отслеживать, из какой партии сделана конкретная кровать. Казалось бы, мелочь, но когда появляется рекламация, такая система спасает от массового брака.

Особенности конструкции кроватей из массива

Самое слабое место в любой деревянной кровати — соединения. Мы прошли через этап экспериментов с металлическими уголками ( гг.), но вернулись к классическим шиповым соединениям. Пусть это дороже, зато нет люфта через пять лет эксплуатации.

Основание — отдельная история. Сначала делали сплошные фанерные панели, но оказалось, что для проветривания матраса нужны зазоры. Пришлось разрабатывать реечную систему с регулируемым шагом. Кстати, сейчас мы используем деревянные ламели разной толщины для разных зон спального места — это улучшает ортопедические свойства.

Высота изголовья — кажется, простой параметр, но здесь полно нюансов. Например, для кроватей в современных интерьерах мы делаем более низкие спинки (до 1 метра), а для классики — до 1.5 метров. Но главное — крепление: должно выдерживать нагрузку, когда человек опирается на изголовье сидя.

Отделочные работы: между традициями и инновациями

Морилки и лаки — вечная дилемма. После нашумевшей истории с токсичными составами в 2021 году мы полностью перешли на водные лаки немецкого производства. Да, они дороже, но нет запаха и риска для аллергиков.

Ручная шлифовка — тот этап, который невозможно автоматизировать. У нас есть участок, где мастера работают с разной зернистостью абразивов. Особенно важно тщательно обрабатывать торцы — именно через них влага проникает вглубь древесины.

Иногда клиенты просят 'состарить' кровать. Раньше использовали браширование, но сейчас разработали собственную технику патинирования. Секрет в многослойном нанесении морилки с промежуточной шлифовкой — так получается естественный эффект старения, а не грубая имитация.

Логистика и доставка готовых изделий

Наша фабрика в районе Чжоукунь имеет преимущество — близость к сухому порту. Но даже это не спасает от сложностей с перевозкой габаритных кроватей. Пришлось разработать систему частичной разборки: например, ножки и изголовья поставляются отдельно, что снижает риски повреждения при транспортировке.

Упаковка — отдельная головная боль. После того как в 2022 году получили партию с царапинами из-за плохой амортизации, перешли на многослойную упаковку: воздушно-пузырчатая пленка + картон + деревянная обрешетка для международных поставок.

Сборка на месте — многие недооценивают этот этап. Мы разработали подробные инструкции с 3D-иллюстрациями, но все равно держим горячую линию для мастеров. Чаще всего проблемы возникают с регулировкой основания — люди забывают, что дерево 'дышит' и нужно оставлять технологические зазоры.

Эволюция стандартов качества

За 35 лет работы (компания основана в 1988 году) стандарты менялись неоднократно. Сейчас мы используем систему контроля, разработанную после неприятного инцидента с треснувшей кроватью в 2019 году. Каждое изделие проходит тестирование на специальном стенде, имитирующем нагрузки до 200 кг.

Древесина — живой материал, и это нужно учитывать. Мы храним заготовки в цехах с климат-контролем, где поддерживается влажность 45-50%. Раньше экономили на этом, но после случая с деформацией партии для отеля в Сочи пришлось инвестировать в современную систему вентиляции.

Гарантия — спорный момент. Даем 5 лет на каркас, но на практике кровати служат дольше. Недавно получили фото от клиента 2010 года — кровать как новая, только следы естественного старения. Это лучшая реклама для фабрики кроватей из массива дерева.

Перспективы развития производства

Сейчас экспериментируем с гибридными моделями — например, комбинируем массив с коваными элементами. Это сложно с точки зрения сборки, но дает интересный дизайн. Первые образцы представлены в нашем музейном пространстве площадью 15 000 м2.

Экология становится ключевым фактором. Мы постепенно переходим на возобновляемые источники древесины, хотя это увеличивает себестоимость. Зато можем предоставить сертификаты происхождения — для европейских клиентов это важно.

Цифровизация не обошла стороной и наше производство. На сайте https://www.shandongfuwangjiaju.ru теперь можно не только посмотреть каталог, но и рассчитать индивидуальный проект с учетом особенностей помещения. Правда, живого мастера это пока не заменяет — окончательные решения все равно принимаются после консультации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Завод антивибрационных токарных инструментов в Китае

- Китайские поставщики сверл с твердосплавными наконечниками для металла 3 мм

- Фабрика кожаных мягких кроватей

- сверло твердосплавное вк8

- Китайские поставщики метчиков din 371

- Цены на мебель для спальни из массива дерева

- Ведущий покупатель одного матраса на полу

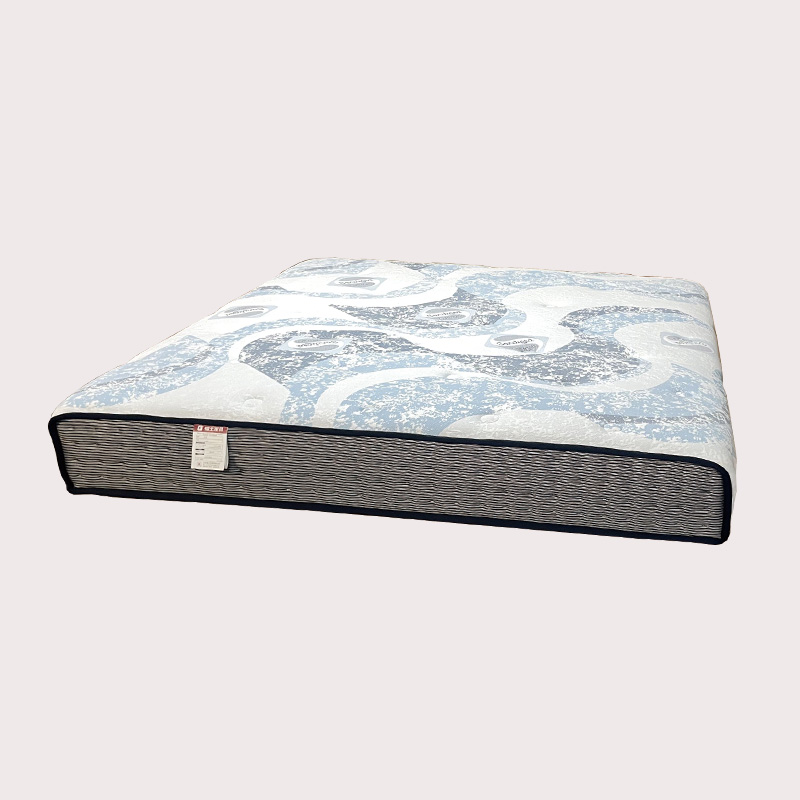

- Фабрика с матрасом 200 на 200

- Ивановская фабрика ватных матрасов

- Резьбовые трапецеидальные вставки завод в Китае