Фабрика с 2 матрасами

Когда слышишь 'фабрика с двумя матрасами', первая мысль — кустарное производство. Но на деле всё сложнее. Вспоминаю, как в 2019 году мы запускали линию для ООО Шаньдун Фу Ван Мебель — там изначально стояло всего два станка для нарезки пенополиуретана. Многие клиенты скептически хмурились, мол, разве это производство? А потом увидели, как эти два матрасных пресса выдают 80 штук в смену с точностью до миллиметра.

Оборудование или логистика?

Часто проблема не в количестве матрасов, а в организации пространства. На той же фабрике в Цзыбо сначала пытались поставить четыре линии, но выяснилось, что при площади 2000 м2 эффективнее работать с двумя матрасами, но с продуманной схемой перемещения заготовок. Сэкономили на аренде — получили более конкурентную цену без потерь качества.

Кстати, о качестве: два матраса — это часто сознательный выбор. Когда в 2021 году обновляли оборудование, рассматривали вариант с шестью автоматизированными станциями. Но технолог настоял на двух полуавтоматах — проще контролировать каждый этап. Особенно для ортопедических моделей, где перепад жесткости должен быть точным.

Заметил интересную деталь: многие конкуренты в том же регионе до сих пор используют схему 'два матраса + ручная сборка' для премиум-сегмента. В музее красного дерева Fuwang видел коллекционные модели — там каждый матрас собирался неделю, но это уже другая история.

Где теряем эффективность

Самое слабое место при такой системе — подготовка наполнителей. Если для двух матрасов использовать один клеевой станций, простои неизбежны. Мы в Шаньдун Фу Ван Мебель решили это установкой двух независимых линий подачи — кокосовая койра и латекс идут параллельно. Неидеально, но дешевле, чем покупать второй пресс.

Ещё момент: многие недооценивают важность климат-контроля. При работе с двумя матрасами в сухом порту Чжоукунь приходилось постоянно корректировать влажность — клеевые составы вели себя непредсказуемо. Пришлось ставить локальные увлажнители над каждым рабочим местом.

Самая грубая ошибка — пытаться увеличить производительность за счёт скорости. Два матраса требуют ритмичной работы: пока один остывает под прессом, второй загружается. Если спешить, получается брак — неравномерное уплотнение пружинных блоков. Проверено на горьком опыте в 2022 году, когда пытались выполнить срочный заказ из Москвы.

Кейс: почему два лучше четырёх

В 2020 году для торговой площадки Fuwang Home Plaza запускали экспериментальную линию — четыре матрасных пресса с автоматической прошивкой. Через три месяца вернулись к двум. Оказалось, что при объёмах до 300 штук в месяц дополнительные станки не окупаются — проще делать две партии в неделю, но с полным контролем.

Финансовый директор тогда подсчитал: два матраса позволяют держать запас материалов на 10 дней, а четыре — уже на 20. Для нишевого производства это замороженные средства. Особенно с учётом дорогих импортных компонентов — тех же мемори-пен из Германии.

Интересно, что в мебельном супермаркете Фу Ван до сих пор продаются матрасы именно с той экспериментальной линии — их видно по особой строчке чехлов. Клиенты жалуются меньше, чем на более поздние серии. Может, потому что собирались без спешки?

Что говорят цифры

По данным за 2023 год, на фабрике в промышленной зоне Цзыбо два матрасных пресса дают 87% плановой выработки. Это считают нормальным — остальные 13% это время на переналадку под нестандартные размеры. Для сравнения: на соседней фабрике с шестью станками простои достигают 22% из-за сложной логистики.

Себестоимость при работе с двумя матрасами получается на 11-15% ниже за счёт гибкости. Сегодня делаем евро-размеры для экспорта, завтра — азиатские стандарты для локального рынка. Не нужно неделю перенастраивать конвейер.

Важный нюанс: два матраса не означают двух работников. Оптимальная команда — три человека: оператор пресса, сборщик и контролёр. Пробовали экономить на контролёре — получили 8% брака вместо обычных 2.3%.

Перспективы и ограничения

Сейчас тестируем систему, где два матраса работают в паре с роботом-упаковщиком. Не то чтобы революция, но экономит 12 минут на каждом изделии. Для фабрики с объёмом 500 штук в месяц — это серьёзно.

Главное ограничение — нельзя одновременно запускать разные типы пружинных блоков. Если для одного матраса нужен 'зонтик', а для второго — 'боннель', теряем полдня на переналадку. Поэтому график составляем на две недели вперёд.

Думаю, схема 'два матраса' продержится ещё лет пять. Пока не появится доступное оборудование для быстрой смены оснастки. На выставке в Гуанчжоу видел прототипы, но цены запредельные. Для фабрик уровня Шаньдун Фу Ван Мебель пока не вариант.

Кстати, на сайте https://www.shandongfuwangjiaju.ru есть фото цеха — там как раз видно эти два пресса за работой. Не идеально, зато без прикрас. Как и должно быть в нормальном производстве.

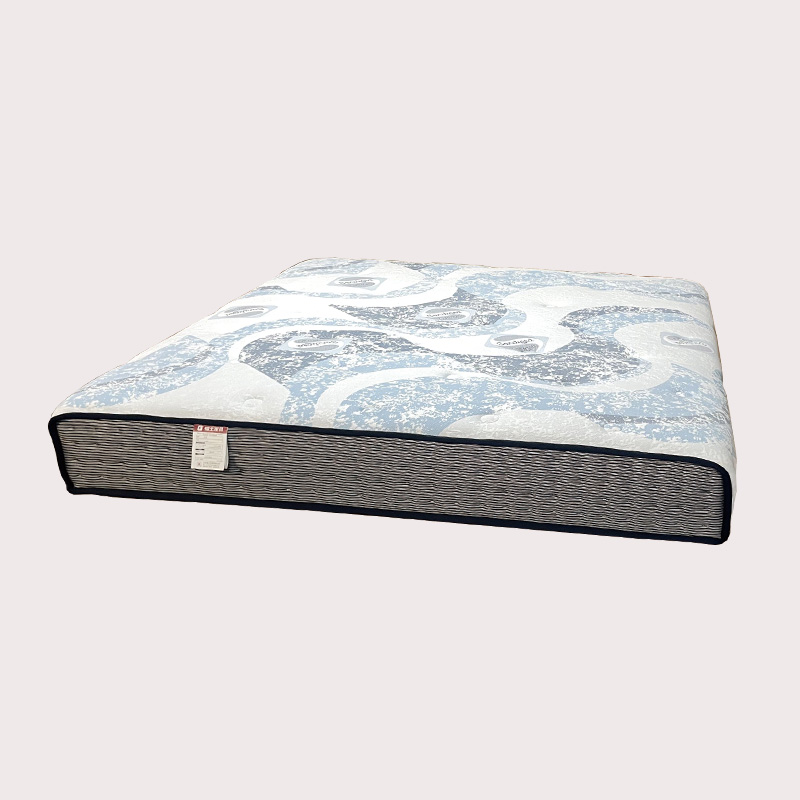

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители резьбовых вставок 16

- Поставщики диванов для дома

- Фабрики для набивки матрасов 90

- Цены на мебель из массива дерева в Беларуси

- Заводы по производству пластин с обратным углом в Китае

- мебель из массива дерева на заказ

- Винт для крепления лезвия инструмента

- Китайские заводы по производству метчиков m12

- Цена за 2 кровати с матрасом

- Производители пазовых инструментов в Китае