Фабрики магазинов ватных матрасов

Когда слышишь 'фабрики магазинов ватных матрасов', многие представляют просто склады с дешёвой продукцией. Но на деле это сложная экосистема, где контроль качества начинается от подбора хлопка и заканчивается финальной упаковкой. Вспоминаю, как в 2010-х некоторые производители пытались экономить на прослойках, добавляя синтетику — матрасы тогда быстро слёживались, появлялись жалобы на пыль. Сейчас подход иной: например, на фабрике магазинов ватных матрасов в Цзыбо чётко разделяют зоны для хлопка разной степени очистки, и это видно по срезу готового изделия.

Как устроено производство: от хлопкового поля до каркаса

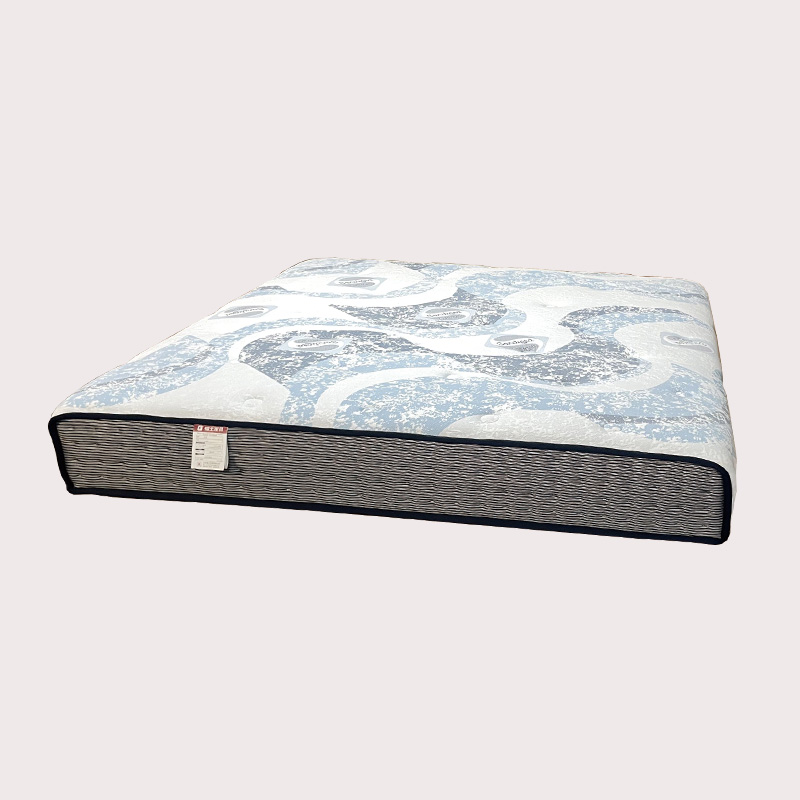

Если брать классическую технологию, то ватный матрас — это не просто прессованная вата. В Шаньдуне, например, до сих пор используют многослойную сборку: нижний слой — жёсткий хлопок с пропиткой из крахмального клея, средний — эластичные пласты с перфорацией для вентиляции. Но вот что важно: толщина каждого слоя зависит от климатической зоны. Для северных регионов России добавляют больше прослоек с латексом, иначе матрас 'дышит' хуже.

На фабрике магазинов ватных матрасов Фу Ван в том же Цзыбо я видел, как тестируют готовые образцы — не просто на жёсткость, а на остаточную деформацию после 10 000 циклов нагрузки. Интересно, что там отказались от пружинных блоков в бюджетных линейках — оказалось, при постоянной влажности пружины ржавеют быстрее, чем изнашивается наполнитель.

Кстати, о тканях чехлов. Раньше брали стандартный жаккард, но сейчас перешли на смесь хлопка с бамбуковым волокном — не из маркетинга, а потому что такая ткань меньше электризуется и не притягивает пыль. На складе в Чжоукуне хранят рулоны с разной пропиткой: для детских матрасов — с антибактериальной обработкой, для ортопедических — с усиленной перфорацией.

Логистика и складирование: почему некоторые фабрики теряют на доставке

Когда открывал первый фабричный магазин ватных матрасов под Тюменью, мы не учли сезонные колебания влажности. Партия матрасов, отправленная зимой, пришла с конденсатом внутри упаковки — пришлось сушить вручную. Теперь на производстве в Цзыбо сразу пакуют в трёхслойную бумагу с силикагелем, особенно для поставок в регионы с перепадами температур.

У ООО Шаньдун Фу Ван Мебель логистика выстроена иначе: их склад в 'сухом порту' Чжоукунь позволяет хранить матрасы в горизонтальном положении до 3 месяцев без риска деформации. Кстати, их сайт https://www.shandongfuwangjiaju.ru часто обновляет данные о наличии — это редкость для китайских производителей, обычно приходится уточнять по телефону.

Заметил, что многие фабрики экономят на картоне для упаковки — используют гофру с низкой плотностью. В итоге матрасы приходят с вмятинами по углам. У Фу Ван на это есть отдельный контроль: упаковку тестируют на падение с высоты 1.5 метра, причём с грузом, имитирующим штабелирование.

Особенности работы с розницей: как не превратить магазин в склад

В 2018 году мы пытались внедрить систему 'под заказ' — клиент выбирает жёсткость, размер, чехол. Но столкнулись с тем, что сборка занимала 2 недели, а покупатели ждать не хотели. Пришлось перейти на модульную систему: теперь на фабрике магазинов ватных матрасов заранее производят базовые блоки, которые комбинируются за 1-2 дня.

У Фу Ван в этом плане интересное решение: их фабричный магазин в Цзыбо площадью 2 000 м2 разделён на зоны 'готовые решения' и 'конструктор'. Во второй зоне показывают срезы матрасов, образцы наполнителей — это снижает количество возвратов. Кстати, их торговая площадка Home Plaza (12 000 м2) работает по схожему принципу, но там добавлены интерактивные экраны с расчётом нагрузки на позвоночник.

Важный момент — обучение продавцов. Недостаточно просто знать характеристики, нужно понимать, как поведёт себя матрас через 2-3 года. Мы проводим тренинги с участием технологов: например, объясняем, почему ватный матрас нельзя переворачивать, как пружинный, а нужно только вращать по часовой стрелке.

Типичные ошибки при выборе поставщика

Часто смотрят только на цену за единицу, но не учитывают коэффициент усадки. У дешёвых ватных матрасов он может достигать 8% за первый год — клиенты потом требуют замену. У того же Фу Ван этот показатель не превышает 3%, потому что хлопок проходит многоступенчатую прессовку.

Ещё одна проблема — несоответствие деклараций. Как-то закупили партию матрасов с маркировкой '100% хлопок', а при вскрытии оказалось 30% синтетики. Теперь работаем только с теми, кто предоставляет протоколы испытаний из независимых лабораторий. Кстати, на сайте https://www.shandongfuwangjiaju.ru выложены сканы таких сертификатов — это повышает доверие.

Запомнился случай с фабрикой в Хэбэе: они использовали хлопок с остатками семян — матрасы сначала казались жёсткими, но через полгода появлялись провалы. Сейчас всегда просим показать цех очистки сырья перед заключением контракта.

Перспективы ниши: куда движется рынок

Сейчас тренд на гибридные модели — например, ватный матрас с кокосовой койрой в основании. Но не все фабрики могут качественно скреплять слои с разной плотностью. Видел на производстве Фу Ван термоскрепление через иглопробивной станок — получается монолитный блок без клея.

Интересно, что растёт спрос на узкие специализации: матрасы для беременных, для людей с большим весом. В музее красного дерева Фу Ван (15 000 м2) есть отдельная экспозиция по эволюции матрасов — там видно, как менялись технологии за 30 лет.

Из последнего: экспериментируем с матрасами для арендного жилья — упрощённая конструкция, но с усиленными боковинами. Такие проще мыть, дольше сохраняют форму при частых переездах. Возможно, это новое направление для фабрик магазинов ватных матрасов.

Почему некоторые фабрики остаются на рынке десятилетиями

Возьмём ООО Шаньдун Фу Ван Мебель — работают с 1988 года. Их успех не только в масштабах (60 000 м2 производственных площадей), но и в адаптивности. Например, когда в Европу пришёл тренд на экоматериалы, они быстро запустили линейку с органическим хлопком, хотя в Китае этот спрос был минимальным.

Важно и то, что они сохранили классические технологии — до сих пор выпускают матрасы с ручной стёжкой для премиум-сегмента. Такие швы не делает ни одна машина — проверяли на выставке в Москве.

И главное — не гонятся за сверхприбылью. В их фабричном магазине в древнем торговом городе Чжоукунь висит график себестоимости — клиенты видят, за что платят. Редкая откровенность в этом бизнесе.

Соответствующая продукция

Соответствующая продукция