Заводы по производству мягких диванов

Когда слышишь про заводы по производству мягких диванов, многие представляют конвейер с безликими изделиями. На деле же — это сложный симбиоз ручного труда и точных технологий, где каждый шов может стоить репутации.

Эволюция производственных мощностей

Помню, как в 90-х начинали с арендованных цехов, где раскрой ткани делали вручную. Сейчас же, например, на заводе по производству мягких диванов ООО Шаньдун Фу Ван Мебель — 60 000 м2 промышленных площадей с лазерным раскроем. Но до сих пор некоторые клиенты путают масштабы: думают, что большая площадь означает бездушную штамповку.

Критически важно соотношение автоматизации и ручного контроля. На том же производстве мягких диванов в Цзыбо оставляют ручную стежку декоративных подушек — машинка не передаёт микронатяжение нити. Хотя для каркасов используют роботизированную сварку, что даёт погрешность менее 0.5 мм.

Ошибка многих новичков — гнаться за полной автоматизацией. Пробовали в 2015 году перевести всё на CNC-станки, но потеряли в гибкости кастомизации. Вернулись к гибридной системе: базовые операции — автоматы, сложные элементы — мастера с 20-летним стажем.

Логистика как точка сбоя

Расположение завода мягких диванов в районе Чжоукунь (тот самый ?сухой порт?) изначально казалось преимуществом. Но пришлось перестраивать систему складирования — готовые изделия требуют 40% больше места, чем предполагалось из-за обивки.

Особенно проблемными оказались угловые модели с механизмами трансформации. Их нельзя штабелировать выше двух ярусов, иначе деформируется наполнитель. Пришлось разрабатывать спецстеллажи с жёсткими прокладками.

Сейчас используем принцип ?плавающего склада?: 20% продукции постоянно в пути между основным цехом и филиалами вроде музея красного дерева. Это снижает риски простоя при внезапных заказах.

Материалы: где экономить нельзя

До сих пор сталкиваюсь с мифом, что производство мягких диванов — это просто ткань и поролон. На самом деле каркас из массива бука vs сосны — разница в 15 лет эксплуатации. В ООО Шаньдун Фу Ван Мебель для коллекций премиум используют технологию двойного пружинного блока — ручная сборка 284 пружин на одно сиденье.

Критичный момент — контроль влажности древесины. Был случай в 2019 году, когда партия каркасов пошла трещинами из-за несоблюдения режима сушки. Теперь на входе стоит три датчика контроля, плюс выборочная проверка мастером.

С наполнителями тоже не всё однозначно. Холлофайбер лучше пера для аллергиков, но проигрывает в тактильных ощущениях. Часто идём на компромисс: комбинированные слои — жёсткий латекс + мягкий пух.

Дизайн versus технологичность

В музее красного дерева Fuwang площадью 15 000 м2 наглядно видна эволюция: от жёстких банкеток 80-х до нынешних моделей с модульными системами. Но дизайнерские изыски иногда конфликтуют с производственными возможностями.

Например, скошенные подлокотники с кантами — их невозможно сделать на стандартном оборудовании. Приходится либо упрощать конструкцию, либо закладывать 30% ручной работы. Для массового производства мягких диванов это нерентабельно.

Сейчас разрабатываем полуавтоматическую линию для фигурных элементов. Тестовые образцы показывают, что сможем снизить долю ручного труда до 15% без потери качества. Но для кастомных заказов всё равно сохраняем артель из 12 мастеров.

Розница как тестовый полигон

Торговая площадка Fuwang Home Plaza на 12 000 м2 — не просто точка продаж. Это живая лаборатория, где отслеживаем, какие модели чаще тестируют покупатели. Например, диваны с регулируемой спинкой в 3 раза чаще проходят проверку ?на прыгучесть?.

Интересно, что в фабричном магазине площадью 2 000 м2 клиенты чаще выбирают модели с усиленными углами — видимо, сказывается близость к производству и понимание слабых мест.

Данные с камер наблюдения (анонимизированные) показывают: среднее время принятия решения — 7 минут. Поэтому в новых коллекциях усилили визуальные акценты на стыках и фурнитуре — это то, что дольше всего рассматривают.

Перспективы нишевых решений

Сейчас экспериментируем с модулями для малогабаритных квартир. Стандартная глубина 90 см не подходит для помещений менее 18 м2. Делаем варианты 75 см, но приходится пересчитывать всю конструкцию — уменьшение всего на 15% требует полного изменения каркаса.

Ещё одно направление — заводы по производству мягких диванов начинают внедрять ремонтопригодность. В новых моделях ООО Шаньдун Фу Ван Мебель используется система съёмных чехлов без специнструмента. Пока дороже на 12%, но снижает процент гарантийных случаев.

Думаем над гибридными моделями для коворкингов — с усиленным каркасом, но съёмными панелями. Сложность в том, чтобы сохранить домашний вид при офисной нагрузке. Испытания показали, что ткань должна быть не менее 50 000 циклов Мартиндейла.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Мебель для дивана Производители 16

- Производители твердосплавных концевых фрез в Китае

- муромская мебель из массива дерева от производителя

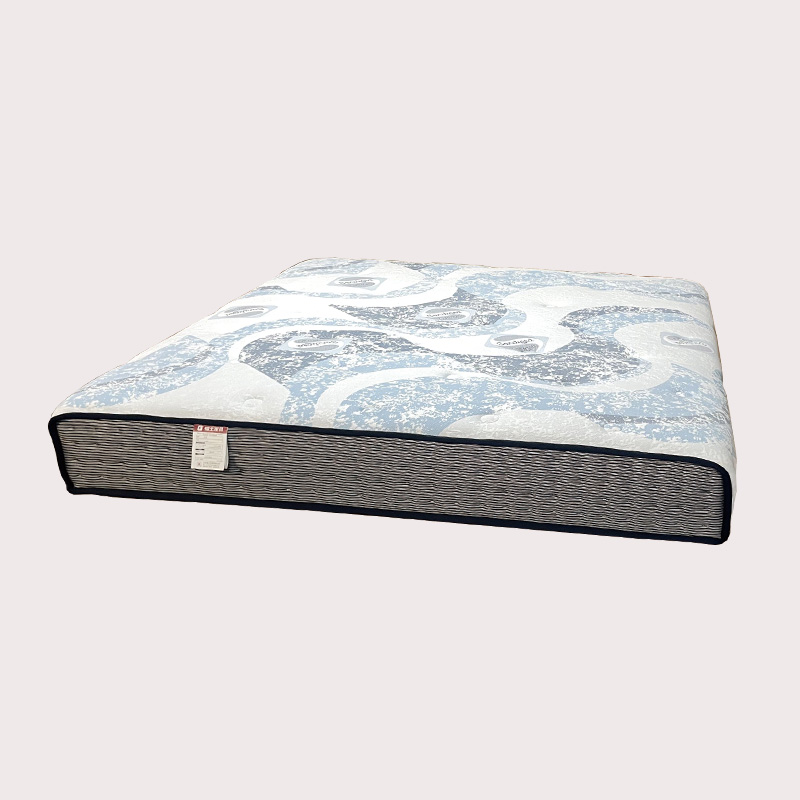

- Поставщики 2 матрасов для сна

- Поставщики простыней для матрасов

- Белорусская фабрика мебели из массива дерева

- мягкая мебель ульяновск

- фабрика по производству мягкой мебели

- Заводы по производству токарных резцов для обработки отверстий из Китая

- Китайские поставщики метчиков для машин m8