Фабрика ватных матрасов

Когда слышишь 'ватный матрас', многие представляют советские колючие монстры с торчащими пружинами. На деле же современное производство хлопкового наполнителя — это сложный процесс, где мелочи вроде влажности сырья или угла намотки влияют на итог сильнее, чем дорогое оборудование.

Почему хлопок до сих пор актуален

В эру мемори-пен и латекса хлопковые матрасы держатся за счёт двух козырей: дышащих свойств и привычки. Помню, как в 2015-м пытались заменять хлопок синтетическим холлофайбером — клиенты возвращались, жаловались на 'пластиковый' запах. Особенно пожилые люди, которые десятилетиями спали на вате.

Ключевой момент — качество прессования. Слишком рыхлый матрас просядет за полгода, переуплотнённый станет дубовым. Мы в цеху ООО Шаньдун Фу Ван Мебель опытным путём вывели формулу: 23-26 кг/м3 для стандартных моделей. Но это для нашего региона — в южных областях цифры корректируем из-за влажности.

Интересный случай был с партией для детского лагеря под Сочи. Сделали по стандарту — через месяц комки. Оказалось, местный климат требует дополнительной пропитки хлопка солевым раствором. Такие нюансы в учебниках не пишут.

Технологические ловушки

Главный миф — что автоматизация решает всё. Купили японский пресс-автомат — а он корежит хлопковое полотно. Пришлось дорабатывать подающие ролики вручную, подкладывать фетровые прокладки. До сих пор на сложных заказах используем полуавтоматическую линию.

Проблема усадки — бич даже качественного сырья. Как-то закупили узбекский хлопок, протестировали — всё в норме. Через три месяца на складе матрасы 'похудели' на 3 см. Теперь держим пробные партии под нагрузкой 90 дней перед запуском в производство.

Сайт shandongfuwangjiaju.ru правильно акцентирует на контроле качества, но в жизни протоколы часто нарушаются. Например, при срочных заказах пропускаем этап 'отлёжки' хлопка — потом расплачиваемся браком.

Сырьё: где кроются подводные камни

Египетский хлопок — не всегда панацея. Для матрасов важнее длина волокна, а не престиж происхождения. Китайский сырец с показателем 28-30 мм часто переигрывает 'раскрученные' бренды по износостойкости.

Запомнился конфуз с 'органическим хлопком'. Клиент требовал сертификаты, платил вдвое дороже. Когда проверили партию — те же пестициды, что в обычном. С техпасом пришлось указывать 'хлопок, выращенный по технологии organic'.

В музее красного дерева Fuwang у нас стоит матрас 1998 года — до сих пор держит форму. Секрет в смеси китайского и туркменского хлопка 50/50, которую сейчас почти не применяют из-за логистики.

Производственные мощности: теория и практика

60 000 м2 площадей — это не только цеха, но и склады сырья. Хлопок боится перепадов температур, поэтому треть территории занимают климатические ангары. Летом 2019-го сэкономили на вентиляции — потеряли две тонны материала.

На фабричном магазине Фу Ван Мебель площадью 2 000 м2 специально оставили участок ручной сборки. Покупатели видят, как мастер в три слоя укладывает ватное полотно — это вызывает больше доверия, чем стерильный конвейер.

Художественная галерея в древнем торговом городе Чжоукунь изначально казалась блажью. Но именно там родилась идея матрасов с узорной стёжкой — теперь это наш хист для премиум-сегмента.

Рынок и потребительские заблуждения

Самый частый вопрос: 'На сколько лет хватит?'. Раньше давали гарантию 5 лет, пока не накопили статистику. Сейчас честно говорим: при правильной эксплуатации 7-8 лет, но с оговоркой про переворачивание раз в сезон.

Молодые покупатели часто требуют 'ортопедический ватный матрас'. Объясняем, что жёсткость ≠ ортопедичность. Иногда показываем в цеху, как обычный хлопковый блок режется на слои разной плотности — это работает лучше рекламы.

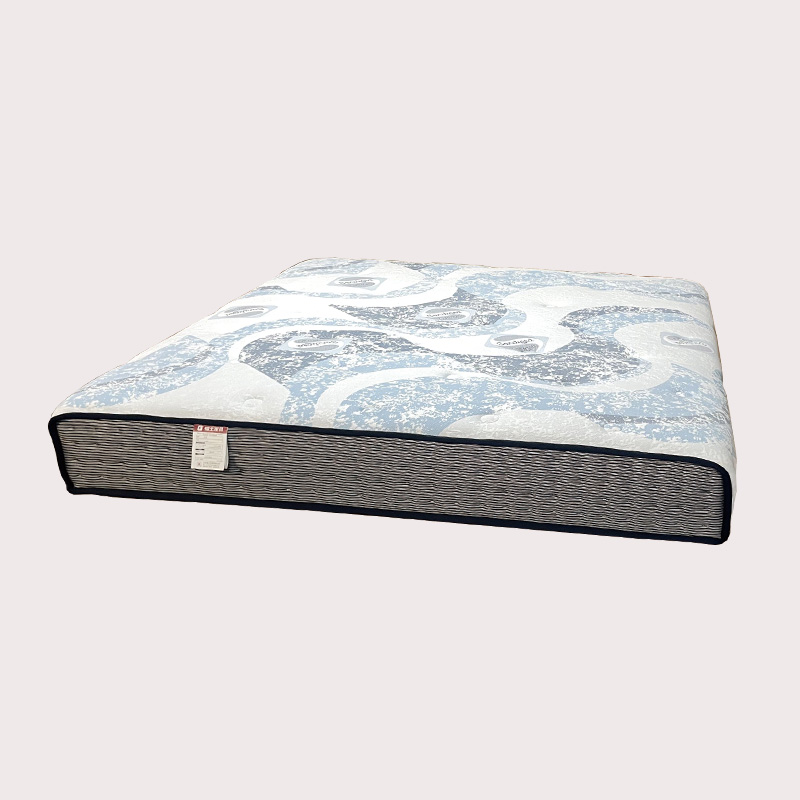

Через мебельный супермаркет Фу Ван прошли все наши эксперименты — от матрасов с бамбуковым покрытием до неудачной попытки добавить угольные фильтры. Выжили только классические модели с усиленными бортами.

Эволюция стандартов

В 2000-х ватные матрасы считались товаром для бедных. Сейчас в том же цеху собираем модели за 25 000 рублей — с каленым хлопком и тройной строчкой. Секрет в том, что научились работать с запросами среднего класса.

Экологический тренд сначала восприняли в штыки. Пока не заметили, что европейские заказчики готовы платить на 30% дороже за сертификат Oeko-Tex. Пришлось перестраивать линию очистки сырья.

Самый неочевидный прорыв — система вентиляционных каналов в толще матраса. Украли идею у производителей ортопедических подушек, адаптировали для ватных блоков. Теперь это наш козырь в переговорах с санаториями.

Логистика как часть технологии

Сухой порт Цзыбо даёт преимущество в стоимости, но создаёт проблемы с транспортировкой. Хлопок впитывает запахи — однажды партия пахла соляркой после перевозки в общем контейнере. Теперь используем вакуумную упаковку в три слоя.

Для российских заказчиков пришлось разработать особую систему креплений — наши дороги убивают даже прошитые матрасы. Помог опыт из мебельного супермаркета, где тестировали образцы на вибростенде.

Сейчас экспериментируем с региональными складами. Оказалось, что хранить готовые матрасы в Подмосковье дешевле, чем везти каждый раз из Китая. Но контроль качества на расстоянии — отдельная головная боль.

Итог прост: фабрика ватных матрасов — это не про станки, а про понимание материала. Последние 10 лет технологии почти не менялись, а мелкие улучшения дают 80% эффекта. Как тот случай, когда заменили нейлоновые нитки на льняные — и снизили количество рекламаций на 17%.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китай завод машинных метчиков по сравнению с ручными метчиками

- муромская мебель из массива дерева

- фреза торцевая насадная со сменными пластинами

- Производитель матрасов 1 кровать

- купить токарные твердосплавные сменные пластины

- производство мягкой мебели

- каталог матрасов

- Китайские производители инструментов для грубого растачивания

- Поставщики матрасов для сна

- недорогие ватные матрасы